LED是一种直接将电能转换为可见光和辐射能的发光器件,被广泛应用于显示、照明、背光等诸多领域。近年来,随着LED技术的不断进步,其发光效率也有了显著的提升。虽然LED的理论寿命值很高,然而在实际使用中,因为受到种种因素的制约,LED往往达不到这么高的理论寿命,出现了过早失效现象,这大大阻碍了LED产品的前进步伐,企业关注重视LED光源质量避免引起大额的风险损失。

LED光源失效模式主要有:芯片片失效、封装失效、热应力失效、机械应力失效、电过应力失效及键合失效。

1.晶片失效

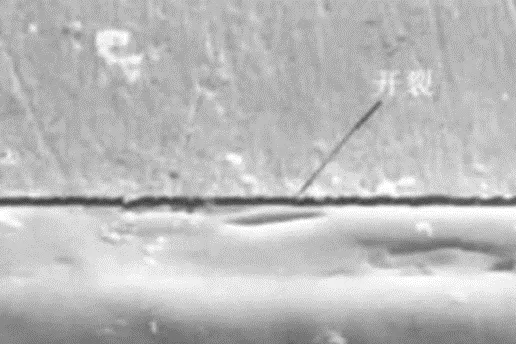

晶片失效是指晶片本身失效或其它原因造成晶片失效。造成这种失效的原因往往有很多种,晶片裂纹是由于键合工艺条件不合适,造成较大的应力,随着热量积累所产生的热机械应力也随之加强,导致晶片产生微裂纹,工作时注入的电流会进一步加剧微裂纹使之不断扩大,直至完全失效。其次,如果芯片有源区本来就有损伤,那么会导致在加电过程中逐渐退化直至失效,同样也会造成灯具在使用过程中光衰严重直至不亮。再者,若晶片粘结工艺不良,在使用过程中会导致晶片粘结层完全脱离粘结面而使得样品发生开路失效,同样也会造成LED在使用过程中发生“死灯”现象。导致晶片粘结工艺不良的原因,可能是由于使用的银浆(绝缘胶)过期或者暴露时间过长、银浆(绝缘胶)使用量过少、固化时间过长、固晶基面被污染等。

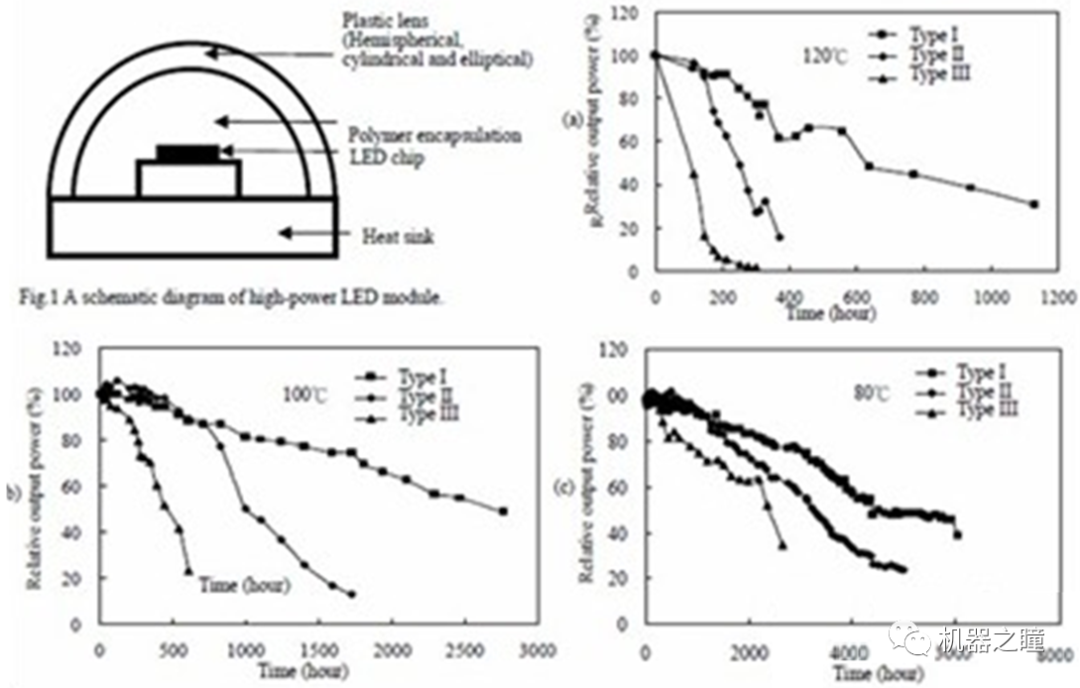

封装失效是指封装设计或生产工艺不当导致器件失效。封装所用的环氧树脂材料,在使用过程中会发生劣化问题,致使LED的寿命降低。这种劣化问题包括光透过率、折射率、膨胀系数、硬度、透水性、透气性、填料性能等,其中尤以光透过率最为重要。有研究表明光的波长越短,光透过率的劣化越严重,但是对于绿光以上波长(即大于560nm)来说,这种影响并不严重。Lumileds2003年曾公布过功率LED白光器件和φ5白光器件的寿命实验曲线,19kh后,用硅树脂封装的功率器件,光通量仍可维持初始的80%,而用环氧树脂封装的对比曲线则表示在6kh后,光通量维持率仅为50%。实验表明,在芯片发光效率相同的情况下,靠近芯片的环氧树脂明显变成黄色、继而变成褐色。这种明显的退化过程,主要就是由于光照以及温升引起的环氧树脂光透过率的劣化所造成的。与此同时,在由蓝光激发黄色荧光粉发出白光的LED中,封装透镜的褐变会影响其反射性,并且使得发出的蓝光不足以激发黄色荧光粉,从而使得光效和光谱分布发生改变。对于封装而言,还有一个影响LED寿命的重要因素就是腐蚀。在LED使用中,一般引起腐蚀的主要原因是水汽渗入了封装材料内部,导致引线变质、PCB铜线锈蚀;有时,随水汽引入的可动导电离子会驻留在芯片表面,从而造成漏电。此外,封装质量不好的器件,在其封装体内部会有大量的残留气泡,这些残留的气泡同样也会造成器件的腐蚀。

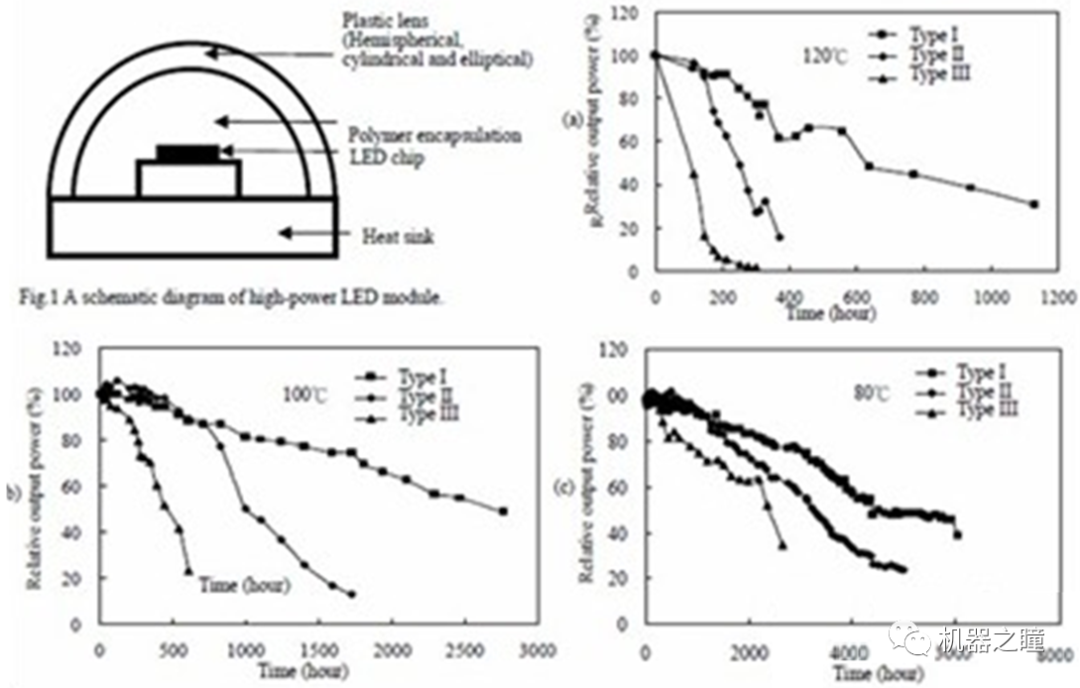

温度一直是影响LED光学性质的重要因素,而在研究LED失效模式的时候,国内外学者考虑到将工作环境温度作为加速应力,来进行LED加速寿命实验。这是因为在LED系统热阻不变的前提下,封装引脚焊接点的温度升高,则结温也会随之升高,从而导致LED提前失效。高功率LED的模型结构图以及在工作环境温度分别为(a)120℃、(b)100℃和(c)80℃下辐射功率和加速时间的关系图如下。

LED若受到过电流(EOS)或者静电冲击(ESD),都会造成晶片开路,形成电过应力失效。例如,GaN是宽禁带材料,电阻率较高。如果使用该类晶片,在生产过程中因静电产生的感生电荷不易消失,当其累积到相当的程度时,可以产生很高的静电电压,这一电压一旦超过材料的承受能力,就会发生击穿现象并放电,使得器件失效。

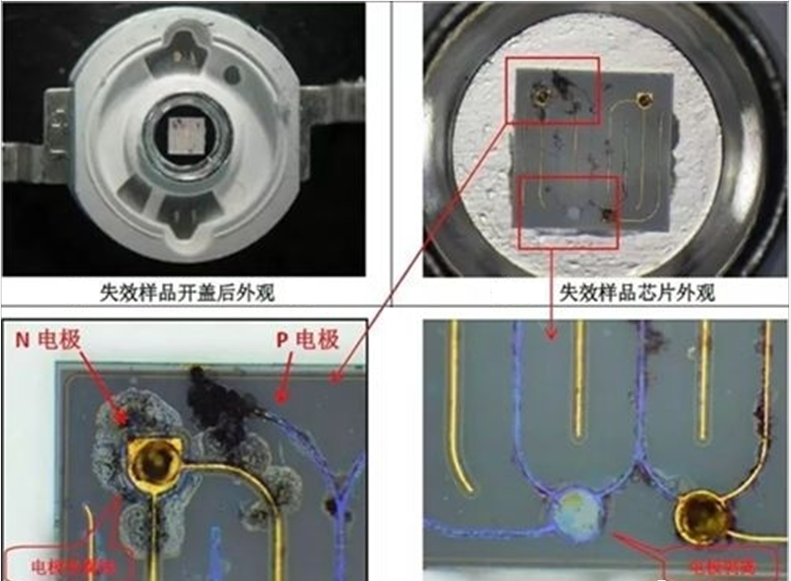

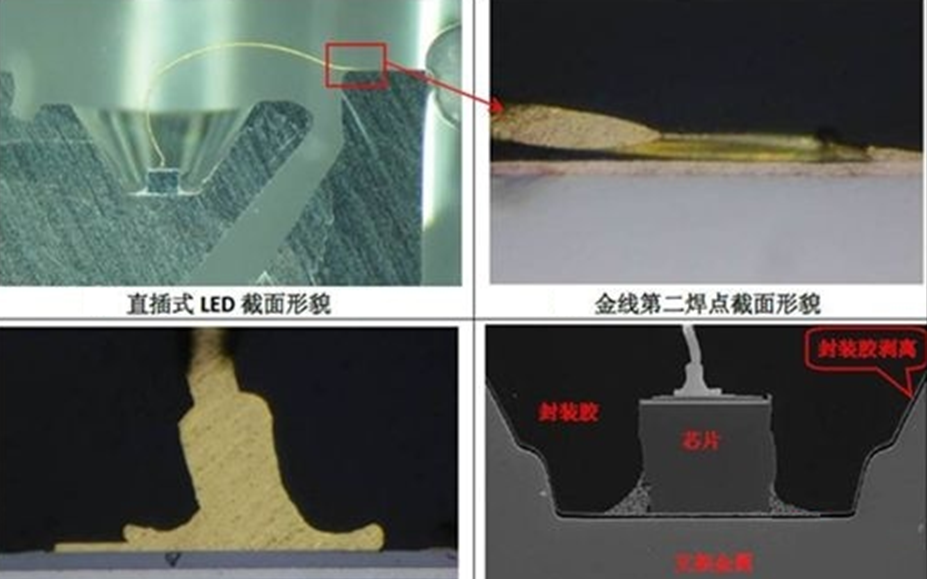

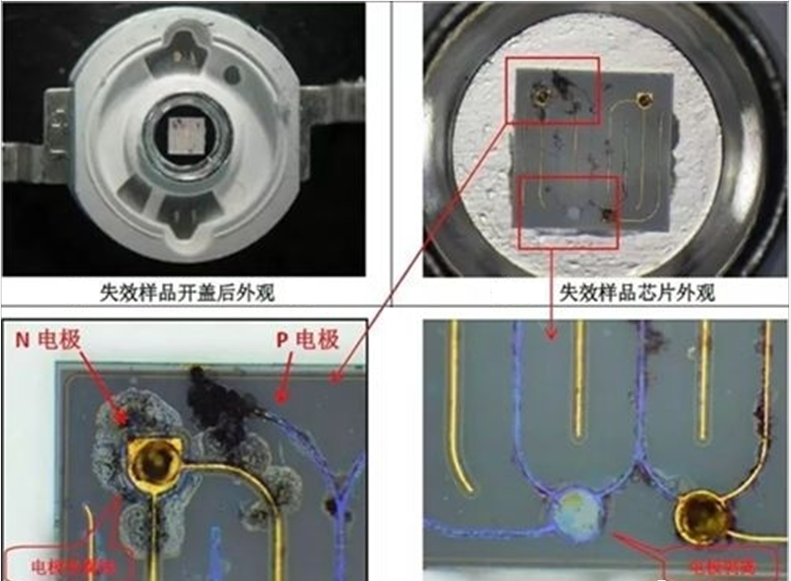

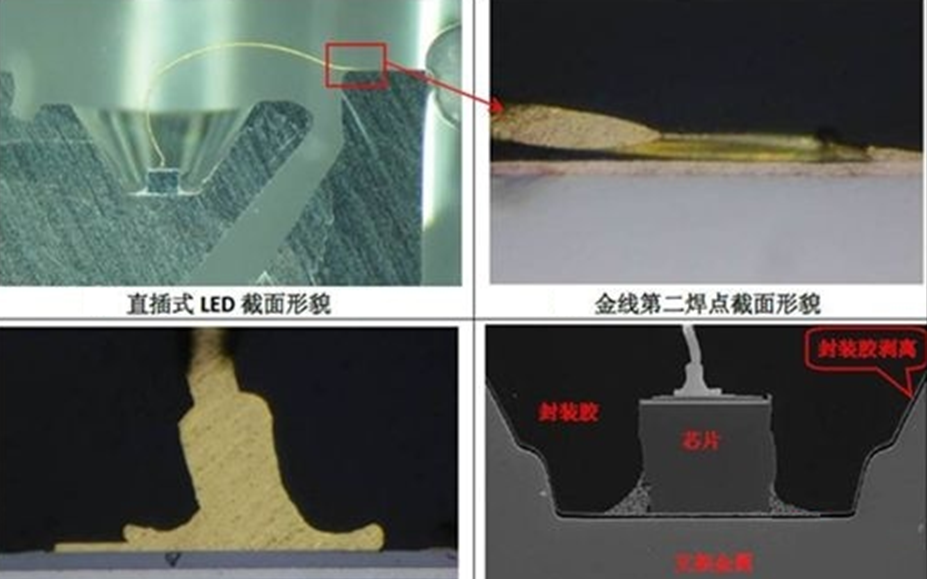

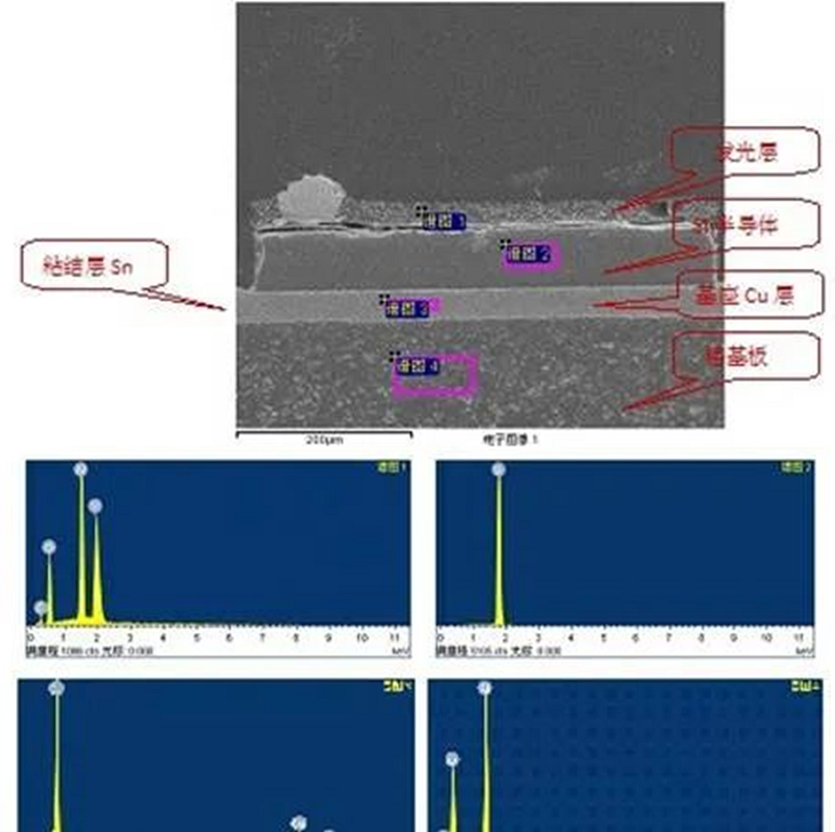

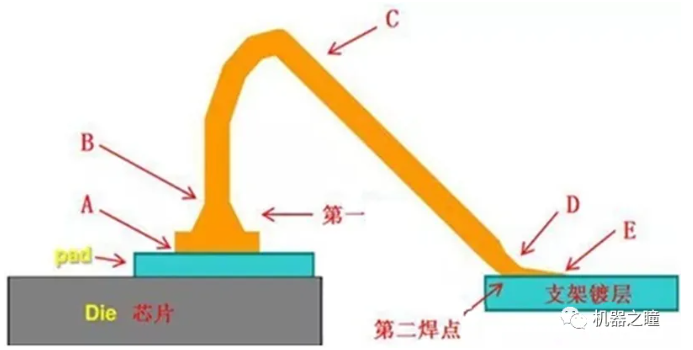

LED制造过程中键合条件不当,若键合力过大将会压伤晶片,反之则会造成器件的键合强度不足,使得器件容易脱松,或完全未形成良好的键合界面。对于一些采用垂直芯片的LED灯珠来说,固晶层底部与支架镀层剥离是比较常见的失效原因。下图失效样品为直插式的LED灯珠,使用过程中出现死灯,不良率为1.5%。对失效样品进行截面检查后发现,金线焊点均保持完好。但发现固晶层与支架镀层完全剥离,而且封装胶与支架杯壁也出现剥离。

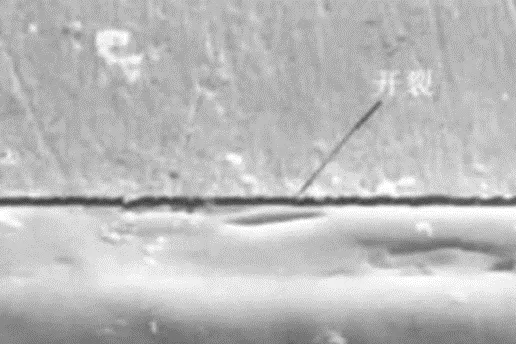

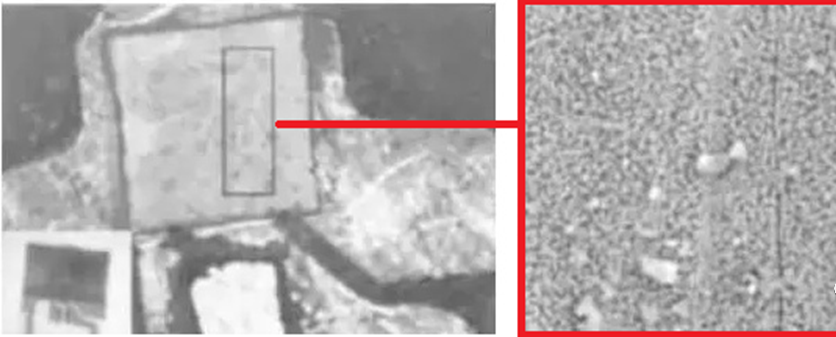

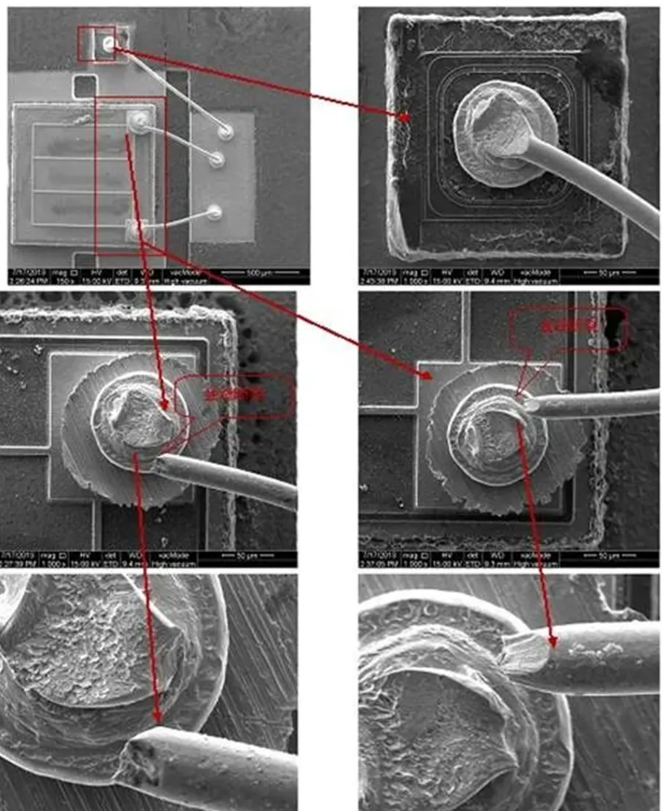

LED在SMT工艺流转、测试或运输中,外部的夹具、模具或其它硬质的材料撞击LED灯封装体,导致其内部结构瞬间移位拉断内部绑定线。这类失效发现在较软封装体的几率较大。LED芯片成分有InGaN, AlInGaP和ZnSe等半导体材料,这些材料往往比Si芯片更薄、更脆。若封装设计不当,导致内部存在残存应力,这些应力的存在就可能导致器件芯片开裂、功能退化等可靠性问题。下图分析的案例也是LED样品上板后出现大批量的失效。对LED样品进行失效分析发现所有发光二极管的芯片都存在有裂纹,并且裂纹位置相同,都位于芯片的右边区域,即靠近阳极引出片右边缘。裂纹贯穿PN结,裂纹处PN耐压严重下降,而且,在潮湿的环境下,PN结处裂纹漏电增大。裂纹的产生与机械应力有关。结合样品的失效信息以及芯片的基板结构、芯片的电连接方式 ( 凸点倒装焊接,而非通常的金丝焊接) ,分析LED芯片开裂的原因是机械应力在LED芯片的两个电极之间形成相对的剪切力,通过凸点直接作用到LED芯片上,导致薄且脆的LED芯片受力开裂。机械应力的产生与热变应力有关。

案例分析:

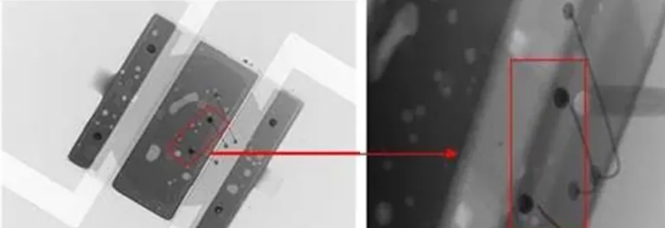

X射线透视可明显发现NG样品上的两根连接在LED内部大晶片上的绑定线在绑定点端头部分有明显断裂,内部连接负极的一端绑定良好。正常样品则未见任何异常。用化学方法腐蚀掉LED灯表面封装胶体,电子显微镜观察其内部结构,可明显看到芯片内部连接正极的两条金线在端头部分存在明显的机械应力断裂,断口有颈缩及金属机械拉尖现象。断裂位置均在绑定颈部位置,绑定点位置绑定良好。剖面观察未见LED半球形的封胶体有明显的裂纹或气孔等封装缺陷。从LED开封后的内部结构来看,该样品不同于常见LED的封装,晶片上的正极绑定点为带尾翼的第二绑定点(一般第二绑定点是晶片封装中强度薄弱的点,易发生断裂等异常),而框架负极上的绑定点反而为球型的第一绑定点。发生机械断裂的正是带尾翼的第二绑定点位置,该位置立体空间上高于负极的第一绑定点,更易受到外部机械应力的影响。案例结论

导致失效样品LED加电不亮,手轻压可正常发光(开路)的原因是NG样品受到外部机械应力影响内部晶片上的第二绑定点发生机械应力断裂。

文章部分图片来源于网络 ,如有侵权请联系删除,谢谢!

服务热线:400-029-9908

服务热线:400-029-9908